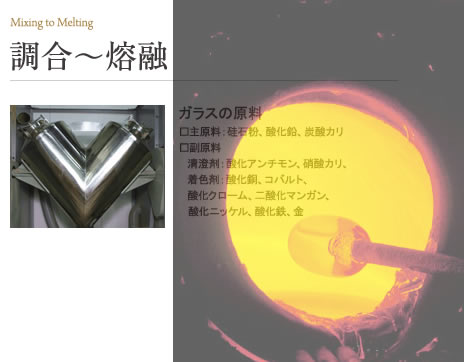

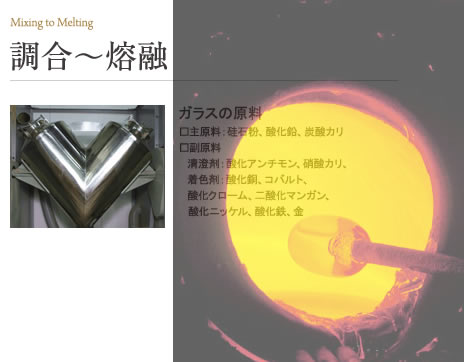

1)ガラスの原料を定められた割合に秤量し、V型のブレンダーで30分ほどかけて混合する。これをバッチという。

2)このバッチとカレット(屑ガラス)を数回に分けて単独ルツボ窯へ投入し、夜間炉の温度を1500℃まで上げて熔融する。泡のないきれいなガラスに熔融されると1100℃まで温度を下げて作業する。

1)ガラスの原料を定められた割合に秤量し、V型のブレンダーで30分ほどかけて混合する。これをバッチという。

2)このバッチとカレット(屑ガラス)を数回に分けて単独ルツボ窯へ投入し、夜間炉の温度を1500℃まで上げて熔融する。泡のないきれいなガラスに熔融されると1100℃まで温度を下げて作業する。

別々の窯で水あめ状に溶融された透明ガラスと色ガラスを、それぞれステンレス製の竿で巻き取る。これをたね巻きと言う。この後行われる色被せの工程に進めるため、各たね巻きを行う職人がタイミングを合わせながら、泡のないきれいな下玉を作っていく。

別々の窯で水あめ状に溶融された透明ガラスと色ガラスを、それぞれステンレス製の竿で巻き取る。これをたね巻きと言う。この後行われる色被せの工程に進めるため、各たね巻きを行う職人がタイミングを合わせながら、泡のないきれいな下玉を作っていく。

1)まず、種まきで巻き取った色ガラスを金型へ吹き込む。

2)1)で吹き、碗状になった色ガラスの中に、別の竿で巻き取った透明ガラスを流し込み、外側が色ガラスで内側が透明ガラスの2層のガラスを作る。

1)まず、種まきで巻き取った色ガラスを金型へ吹き込む。

2)1)で吹き、碗状になった色ガラスの中に、別の竿で巻き取った透明ガラスを流し込み、外側が色ガラスで内側が透明ガラスの2層のガラスを作る。

1)色被せしたガラス生地を加熱炉に入れてなじませ、型吹きや宙吹き技法によって猪口や杯の生地を成形する。

2)出来上がった生地は、徐冷炉の中に入れ、約16時間かけて徐々に冷まし歪みをとる。

3)翌朝徐冷炉から取り出された生地は、生地検査でチェックを受け、カットの工程へと運ばれる。

1)色被せしたガラス生地を加熱炉に入れてなじませ、型吹きや宙吹き技法によって猪口や杯の生地を成形する。

2)出来上がった生地は、徐冷炉の中に入れ、約16時間かけて徐々に冷まし歪みをとる。

3)翌朝徐冷炉から取り出された生地は、生地検査でチェックを受け、カットの工程へと運ばれる。

1)文様に合わせた分割線を引き、割り付けをする。

2)1)で引いた分割線をもとにダイヤモンドホイールを高速回転させ、水を流しながらカットしていく。表面の色ガラスが削り取られ模様が浮き上がってくる。

3)人工・天然の砥石を使い、カット線の表面を滑らかにするとともに、細かいカットを入れ込んでゆく。効果的なぼかしを生み出すために微妙な線の深さを整え、曲面の細かい凹凸を取っていく。

1)文様に合わせた分割線を引き、割り付けをする。

2)1)で引いた分割線をもとにダイヤモンドホイールを高速回転させ、水を流しながらカットしていく。表面の色ガラスが削り取られ模様が浮き上がってくる。

3)人工・天然の砥石を使い、カット線の表面を滑らかにするとともに、細かいカットを入れ込んでゆく。効果的なぼかしを生み出すために微妙な線の深さを整え、曲面の細かい凹凸を取っていく。

1)木盤磨き 青桐でできた円盤やセリウム盤を回転させ、水でペースト状にした磨き粉をつけながら、線や面を一つ一つ磨いていく。

2)ブラシ磨き 竹の繊維で出来た円盤を回転させ、さらに細かいカットした部分を磨いていく。

3)バフ磨き 最後に布製の円盤を回転させ、水で溶いた艶粉をつけながら表面のくもりを取り鏡面に仕上げていく。

1)木盤磨き 青桐でできた円盤やセリウム盤を回転させ、水でペースト状にした磨き粉をつけながら、線や面を一つ一つ磨いていく。

2)ブラシ磨き 竹の繊維で出来た円盤を回転させ、さらに細かいカットした部分を磨いていく。

3)バフ磨き 最後に布製の円盤を回転させ、水で溶いた艶粉をつけながら表面のくもりを取り鏡面に仕上げていく。

カットし磨き上がったものは、最終検査にかけられる。いくつもの検査項目があり、修正で前工程に戻されることもある。検査に合格したものは、丸に十の字とSHIMADZUのサインが入れられ店頭へ出荷される。

カットし磨き上がったものは、最終検査にかけられる。いくつもの検査項目があり、修正で前工程に戻されることもある。検査に合格したものは、丸に十の字とSHIMADZUのサインが入れられ店頭へ出荷される。